Palety drewniane EPAL, potocznie określane jako palety euro lub europalety, to drewniane platformy produkowane na licencji Europejskiego Stowarzyszenia Palet EPAL. Ich niesłabnąca popularność wynika przede wszystkim z wysokiej funkcjonalności i wytrzymałości palet, jak również możliwości ich naprawy. Jak przebiega proces naprawy palet drewnianych EPAL i z jakich urządzeń możemy w tym celu skorzystać?

Dlaczego warto naprawiać palety drewniane EPAL?

Palety euro od wielu lat wykorzystywane są do magazynowania i zabezpieczania towarów podczas transportu. Niestety, intensywna eksploatacja może narazić je na różnego rodzaju uszkodzenia, które wpływają na pogorszenie stanu technicznego palet, a w konsekwencji mogą przyczynić się również do uszkodzenia przewożonych produktów i zagrozić bezpieczeństwu pracowników. Czy w takiej sytuacji konieczny jest zakup nowej palety euro? Niekoniecznie.

W wielu przypadkach inwestycja w nowe palety drewniane nie do końca jest opłacalna. W sytuacji, gdy naprawa palety EPAL wiąże się wyłącznie z wymianą uszkodzonej listwy lub też jej wzmocnieniem, znacznie tańszym rozwiązaniem jest naprawa starej palety, z której korzystaliśmy do tej pory. Co ważne, remont palet jest działaniem bardzo ekologicznym i pozwala na zminimalizowanie ilości odpadów generowanych przez firmę.

Po czym rozpoznać, że europaleta wymaga naprawy?

Jak widać, utrzymanie europalet drewnianych w dobrym stanie technicznym jest niezbędne do tego, by zachować ich funkcjonalność i zapewnić bezpieczeństwo obsługującym je pracownikom. Paleta drewniana EPAL wymaga naprawy (lub wymiany na nową) w sytuacji, gdy:

- brakuje w niej jednej z desek, płozy lub wspornika;

- drewno zmieniło swój kolor na bardzo ciemny – świadczy to o tym, że deski stały się bardziej podatne na uszkodzenia na skutek działania niekorzystnych czynników atmosferycznych;

- poszczególne elementy palety są nieprawidłowo wypozycjonowane (np. wspornik jest przesunięty względem deski);

- na deskach widoczne są pęknięcia;

- jest trwale zanieczyszczona (np. w wyniku kontaktu z cementem, smarem lub olejem).

Naprawa palet EPAL krok po kroku

Metod naprawy palet drewnianych EPAL jest wiele, jednak to, na którą z nich się zdecydujemy, zależy w dużej mierze od stopnia zniszczenia palety oraz tego, w jakim celu jest ona wykorzystywana. Za każdym razem schemat naprawy tego typu nośników przebiega w zbliżony sposób i wygląda następująco:

1. Segregacja palet, podczas której jesteśmy w stanie ocenić, które palety nadają się do naprawy, a które powinny być wymienione na nowe;

2. Naprawa uszkodzonych palet, która może obejmować takie czynności jak:

- wymiana uszkodzonych lub brakujących elementów, np. desek oraz klocków;

- poprawa wzmocnienia i naprawa elementów łącznych, np. przykręcenie gwoździ;

- sprawdzenie, czy powierzchnie palet są równe;

3. Nabicie gwoździa naprawczego, co potwierdza ukończenie naprawy oraz to, że paleta jest certyfikowana.

- Stoły do naprawy palet

Maszyny do naprawy palet drewnianych Pneumatico

Dobór odpowiednich maszyn do naprawy palet jest jedną z kluczowych kwestii zapewniających prawidłowy przebieg tego procesu, a także duży komfort pracy. Stanowisko do naprawy palet powinno być wyposażone w solidny, ergonomiczny stół do naprawy palet, na którym warto umieścić takie elementy jak: lampa oświetlająca obszar roboczy, punkt podłączenia sprężonego powietrza i prądu, a także gwoździarka i piła do wycinania uszkodzonych części palety.

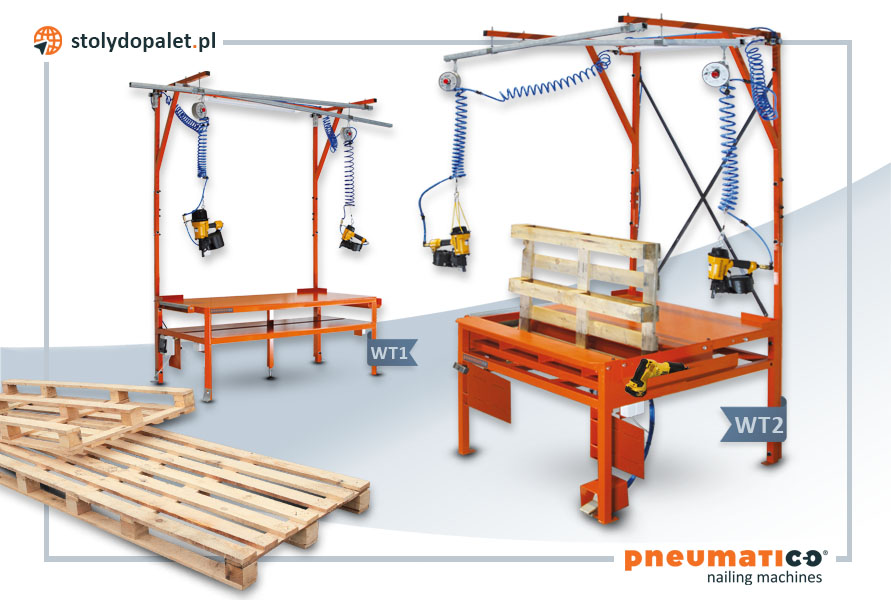

Przykładem dobrej jakości stołów do naprawy palet są modele WT1 oraz WT2 firmy Pneumatico, które charakteryzują się:

- zaawansowaną konstrukcją, która zapewnia mniejszy hałas i tłumienie dźwięków podczas wbijania gwoździ (model WT1) oraz ułatwia pneumatyczne unoszenie palety (model WT2);

- zastosowaniem ściętych narożników blatu roboczego pod kątem 45 stopni, co przyczynia się do zmniejszenia zużycia brzeszczotów;

- bezpieczną instalacją elektryczną, która rozprowadzona jest wewnątrz profili stołu;

- niskim poborem energii za sprawą wykorzystania oświetlenia LED;

- umieszczeniem rolki transportowej ułatwiającej ustawianie palety na blacie, jak również bocznej półki na lisicę elektryczną;

- stalowym blatem o grubości 6 mm, który redukuje dźwięki i drgania;

- specjalnie zaprojektowanym systemem szynowym gwarantującym automatyczny powrót gwoździarki;

- wykorzystaniem szyn montowanych pod kątem, tak, by zapewnić swobodny przesuw gwoździarki poza obszar roboczy stołu.